电液悬架技术革新,Domin Limited(多米尼克液压动力有限公司)是一家总部位于英国布里斯托尔的创新型液压技术企业,专注于伺服阀、比例阀及智能流体动力系统的研发与生产。该公司通过融合增材制造(3D打印)、无刷电机、现代电子控制等前沿技术,正在推动液压行业的技术革新。

一、技术突破:分布式电液系统的革命性设计

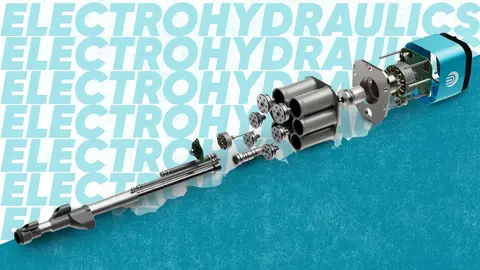

传统液压悬架自1950年代以来核心架构未变,依赖中央压力源通过钢制管路网络传输液压油,存在易泄漏、维护成本高(如空气悬架漏气问题)、能耗大等痛点。英国Domin Limited提出的分布式电液执行器系统,通过将液压压力生成与控制单元集成至每个车轮端,实现了三大技术跨越:

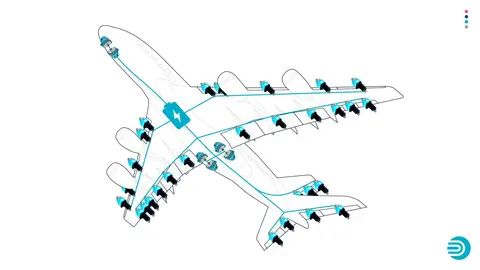

- 微型化高压系统采用150 bar高压(传统液压系统15-30 bar),配合3D打印精密阀体(如旋转直驱伺服阀),将执行器体积缩小至传统方案的1/5。例如,Boeing 777应用案例显示,可减少1.2英里液压管路,减重2,200磅。

- 纳秒级响应控制每个车轮端配备无刷直流电机驱动的变孔径阻尼阀,响应速度达2毫秒(传统CDC阀50毫秒),精度±0.1%。通过实时监测车轮垂直速度,实现动态阻尼调节,消除车身俯仰/侧倾所需额外控制模块。

- 能量闭环管理径向柱塞泵仅在调整车身高度时启动(耗能约1kW/2-3秒),静止状态下无能耗。相较磁流变悬架(如蔚来天行系统需持续能耗),综合能耗降低一个数量级。

二、性能对比:超越传统系统的五大优势

指标 | Domin系统 | 传统液压系统 | 空气悬架+CDC |

响应速度 | 2ms(阻尼调节) | 50ms | 10-50ms |

能耗(主动调节) | 1kW/次(峰值) | 10kW+(持续泵功耗) | 3-5kW/次 |

系统重量 | 减重40%(同性能对比) | 基准值 | 增重15%(储气罐) |

可扩展功能 | 集成防倾杆/扭矩矢量控制 | 需额外机械部件 | 依赖电子稳定系统 |

维护成本 | 无液压油更换需求 | 每2年换油 | 空气弹簧老化更换 |

三、应用场景与商业前景

- 航空领域波音777实测显示,该系统可替代传统液压作动器,降低维护频次(3D打印部件寿命达10,000小时)。

- 超豪华电动车与德国OEM合作的B样件测试中,实现800V平台兼容,支持能量回收(减速时液压储能)。预计2028年上市的超跑将搭载该系统,实现1.5m跳跃高度。

- 商用车革新通过力传感器集成(测量载荷/拖车牵引力),优化空气动力学套件控制。测试显示,可减少长途运输中因路面不平造成的货物损耗达30%。

四、技术挑战与行业影响

- 成本博弈

- :3D打印阀体虽降低30%制造成本,但初期单价仍比传统部件高20%。Domin计划通过模块化生产(单个车轮端即完整功能单元)实现规模效应。

- 标准重构

- :该系统要求车辆电子架构升级,需支持1000Hz级CAN FD通信,推动AUTOSAR AP标准在底盘控制领域的应用。

- 竞品应对

- :相比磁流变悬架(如天纳克eActive 3),Domin在极端工况(如沙漠高温)下可靠性更优,但舒适性调校需重新建立数据库。

五、未来演进方向

Domin首席技术官Simon Jones透露,下一代系统将整合数字孪生预测算法,通过路况预瞄(提前500ms调整阻尼)实现「魔毯效应」。同时探索与线控转向/制动的深度集成,目标在2030年前将悬架系统成本压缩至传统方案的80%。

六、关于中国市场

2024年在中国设立分支机构,与天津赛力斯等代理商合作推广

行业观察:该技术或引发悬架系统「解耦革命」——传统四大子系统(减震、弹簧、稳定杆、高度控制)将整合为单一智能执行单元,推动汽车底盘向「机电一体化」转型。

渝公网安备50010502503425号

渝公网安备50010502503425号

评论·0